Nel cuore europeo dell’industria dell’automotive, nel distretto tedesco di Stoccarda, si trova un’azienda che opera nel settore metalmeccanico da oltre 50 anni. Agli albori degli anni ’70, il suo fondatore comincia ad esplorare il mercato delle macchine utensili: da allora, l’azienda si configura come un’importante realtà per la produzione di centri di lavoro per la lavorazione di metalli, tra cui l’alluminio, dedicati al mondo dell’automotive. Per questa azienda, abbiamo progettato degli impianti di aspirazione industriale che potessero completare i loro centri di lavoro, rispondendo alle specifiche esigenze di produzione dei loro clienti.

Le necessità dei clienti finali

Le ditte che acquistano centri di lavoro da questa nostra azienda cliente hanno ritmi di lavoro molto sostenuti. Per questo, ci hanno richiesto una soluzione che fosse in grado di aspirare almeno 1 m3 di trucioli di alluminio all’ora, senza necessariamente dover fermare l’intero processo produttivo per svuotare il contenitore di raccolta dell’aspiratore. Infatti, i tre turni di lavoro a cui sono sottoposti i loro macchinari rendono impossibile continuare a servirsi di aspiratori industriali carrellati standard, insufficienti a coprire la mole di truciolo prodotto in così poco tempo. Questo sistema genera infatti tempi di fermo macchina lunghissimi, con un conseguente rallentamento del ritmo produttivo.

Altra necessità sottolineata dai clienti finali coincide con l’urgenza di centralizzare l’aspirazione, in modo che serva più punti di aspirazione per recuperare i residui di produzione. In questo modo, si velocizza ulteriormente il processo produttivo, poiché non è necessario spostare ogni volta l’aspiratore a seconda del luogo in cui serve o posizionarne uno per ogni punto di aspirazione.

Il progetto

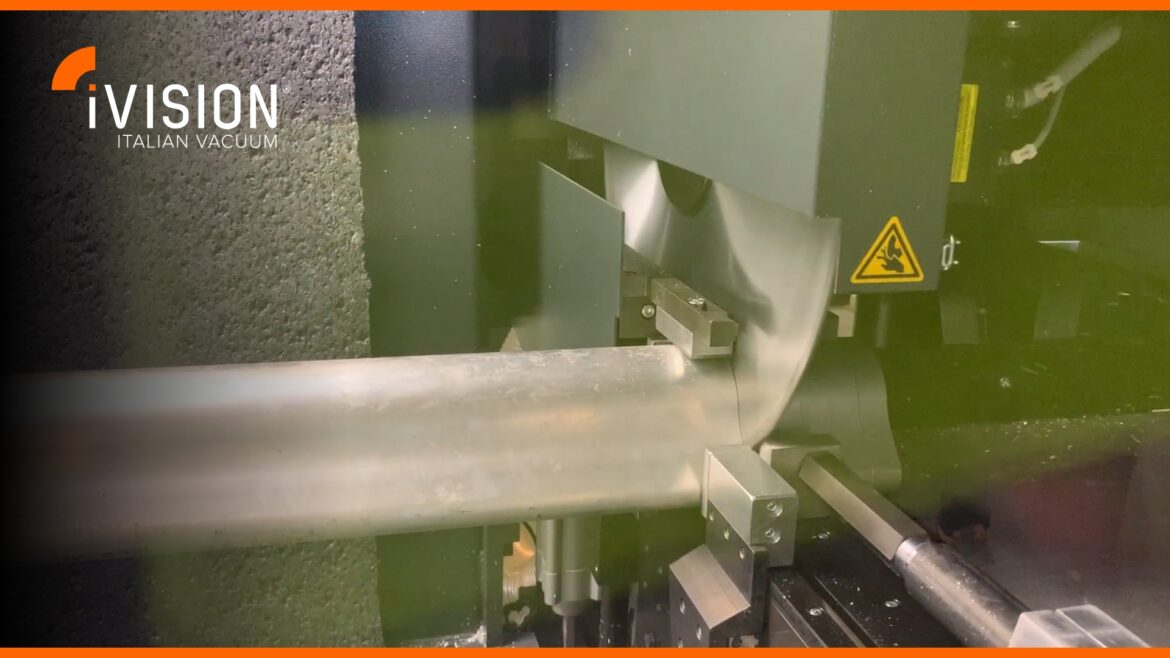

Dopo aver studiato attentamente le necessità sopraelencate, gli esperti iVision Vacuum hanno proposto una soluzione perfettamente in linea con i requisiti delle ditte in questione. Per prima cosa, abbiamo configurato un impianto di aspirazione compatto ma potente che potesse prelevare da più punti il truciolo prodotto in scarico continuo dai centri di lavoro dei clienti. Individuati i punti di aspirazione principali, abbiamo svolto attività di co-engineering per posizionare le bocchette di aspirazione in posizioni strategiche rispetto a lame, elettromandrini o trapani, per permettere una capacità di aspirazione ottimale.

La particolarità di questo sistema sta nella progettazione di un sistema di aspirazione in pressione che raccoglie il truciolo e lo trasporta verso il punto di raccolta, convogliandolo attraverso una valvola stellare che rilascia il truciolo in maniera continua. Sotto questa rotovalvola, il cliente può alloggiare qualsiasi contenitore per far depositare i residui di produzione, scegliendo quindi la capienza che più si confà ai suoi ritmi produttivi.

Quando il contenitore è pieno, l’operatore viene avvisato tramite un segnale acustico e la rotovalvola si ferma momentaneamente: l’operatore può quindi togliere il contenitore pieno, sostituirlo con quello vuoto e riattivare lo scarico dei trucioli attraverso la valvola stellare. Durante questo processo però l’aspirazione non viene interrotta, ma continua ad accumulare materiale. Una volta riattivata quest’ultima, il materiale aspirato nel frattempo verrà scaricato nel contenitore di raccolta, riprendendo il normale ciclo di lavoro.

Il punto di scarico dei trucioli è inoltre dotato di sensori di riempimento, che si attivano man mano che il materiale si avvicina alla valvola. Questi sensori avvisano l’operatore che il contenitore di raccolta andrà sostituito a breve attraverso un allarme sia visivo che acustico. A preservare il filtro dell’aspiratore principale, vi è inoltre un prefiltro ciclonico, in grado di separare i trucioli più grossolani e pesanti.

“Siamo davvero soddisfatti di questo nuovo sistema, studiato appositamente per combinarsi alla perfezione con i nostri centri di lavoro”, afferma il referente della nostra azienda cliente. “Finalmente possiamo offrire ai nostri clienti una soluzione completa, risparmiando loro la fatica di svuotare i contenitori degli aspiratori ogni mezz’ora, bloccando così l’intero ciclo produttivo”.